工业机器人启动半导体制造新篇章

无论是德国率先提出的‘工业4.0’概念、美国推行的‘先进制造夥伴关系’(AMP)计画,还是日本正在实施的‘智慧制造系统’(IMS)和中国工信部通过的‘中国制造2025规划’,这些都指向同一个目标,那就是希望透过先进的IT与自动化技术促进制造业的革新,从而实现‘智慧化’,提升效率,降低成本。而要实现这个目标,工业机器人是不可或缺的一环。

工业机器人应用最广泛的是汽车和半导体制造业,如今,随着技术与人工智慧(AI)的进步,以及工业机器人制造商如雨后春笋般不断涌现,其应用范围也持续向其他领域拓展。汽车和半导体制造已不再是工业机器人的专属用途。

机器人征服全球市场

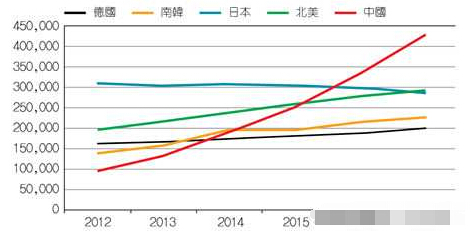

业界一致看好工业机器人的市场前景,普遍认为未来5~10年将会迎来工业机器人的一个爆发期。根据国际机器人联合会(IFR)的统计,2014年全球机器人销售量达到22.5万台,比2013年成长27%,写下新高纪录。

其中,有5.6万台机器人销售到中国,比起2013年成长54%,这意味着中国正逐步成为全球最大的工业机器人市场。

2014年全球工业机器人达到22.5万台的销售新高记录。

IFR总裁Arturo Baroncelli认为加速机器人自动化趋势的原因包括:提高能源效率以及有效利用原材料的要求;由于全球竞争带来提高生产与品质的要求;不断成长的全球消费市场以及创造更大产能的需要;产品生命周期越来越短以及各种产品越来越多;机器人可接管枯燥、脏乱和危险的工作、提高工作品质量与保护工人健康的全球意识提升。

自动化不再是一种选择,而是提升产业效率的关键。这一趋势在机器人销售方面逐渐提升,而有关AI的研究也迅速发现可提高机器人自主性的途径,赋予机器人决策的能力与情感功能。机器人与AI的研究与应用正以快速的步伐进展,很快地,业经训练的机器人将准备好进入医疗保健等领域协助人类。

然而,工业机器人涉及的系统相当复杂,仅核心元件就包括了机械系统、控制器、伺服器和减速器等;为了在这一波工业4.0的浪潮中胜出,掌握工业机器人的关键技术至关重要。

控制器平台之争

Altera亚太区工业业务部市场开发首席经理江允贵认为,工业机器人是自动化的关键部分,目前有三大趋势正推动工业自动化市场发展。一是提升能源效率,降低成本;二是提升生产效率,这包括功能安全、生产线的稳定安全、保护操作人员的安全以及降低机器损坏和更长的生命周期与可靠度;三是所谓的‘智慧工厂’。只有在实现前两项因素后,才可能实现智慧工厂。

以智慧工厂为例,江允贵说明现在的典型智慧工厂,从企业到工厂,以及工厂内部普遍利用工业乙太网路连接,取代了传统的乙太网路,主要原因在于工业乙太网路的即时性更好。工业乙太网路可以连接主机和从属装置,连接主机中的PLC、PAC/运动控制器和HMI,以及从属装置的伺服器、I/O模组等等。

他进一步指出,工业机器人就是由这些关键元件组合而成。由这些主机和从属装置组合成一个工业机器人,也可以做成一个电脑数值控制(CNC),CNC也是工厂自动化的一个关键。

工业机器人的主要内部结构包括机器人的控制器和伺服器。目前的工业机器人有两轴、3轴的、最高也有7轴的。不过常见的是3~6轴的SCARA或Delta机械手臂。

因应智慧型手机和汽车制造商的需求,工业机器人市场成长非常迅速。江允贵表示,对于工业机器人的主控平台来说,一般都是以基于PC的X86工控机为主,特别是在欧美工业机器人市场。在这样的X86平台上,FPGA通常以辅助角色提供加速功能。在一个X86工控机主控平台上经常出现多张PCI-E或PCI卡共同实现多轴控制功能。不过这样的主控平台由于高性能以及成本高,一般用于比较高阶的工业机器人。还有一种主控平台采用多核心的高阶DSP为核心设计,不过并不常见。

此外还有Altera目前正关注的嵌入式主控平台。江允贵表示,该公司希望使用单晶片就能实现工业机器人控制,而不需要昂贵的X86平台再加上FPGA才能进行控制。

工业机器人的种类较多,最主要的功能有焊接、搬运、摆放、切割和喷等等。按照应用场景的不同,机器人的设计要求也不一样,有的需要高速手臂、有的需要慢速、有的需要扭力大,有的则需要很高的精密度等。

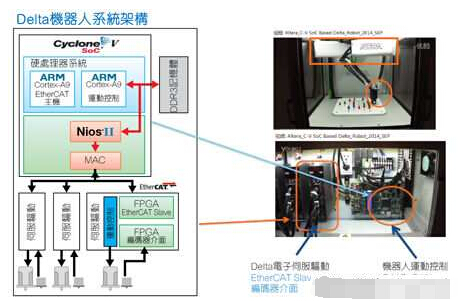

“Altera最近利用单颗SoC晶片开发出一款快速、摆放型工业机器人参考设计方案。”江允贵表示,该工业机器人的主机控制平台由基于Cyclone V SoC的开发板实现,可应用在生产线上,如螺丝的摆放、食品(速食面、糖果等)的放置等。对摆放型工业机器人来说,速度和精确度是最重要的参考指标,因为只有这样才能提高生产效率。江允贵说:“为了达到高速和高精确度的指标,我们在这个参考设计中采用目前普及的EtherCAT工业乙太网路,加上我们改良实体层后,可以达到更好的即时性。”

为了展示这个工业机器人的性能,他透过视讯展示该摆放型工业机器人在跳棋、巡边和画圆周等运动方式。

基于Altera Cyclone V SoC的单晶片工业机器人系统架构。

目前市场上比较少见使用单晶片来实现工业机器人的主机控制。从图中的系统架构图可以看到,在主晶片Cyclone V SoC中,双核心Cortex A9中有一个核心作为运动控制,另一个核心用来执行EtherCAT主机。双核心各自负责自己的功能,运动控制功能主要执行机器人3只手臂的协调工作,演算法都放在ARM核心。FPGA主要用来执行Nios软核心功能。透过FPGA中的MAC连接3个伺服驱动器。据江允贵透露,参考设计中的伺服驱动来自台达电子(Delta)。每个伺服驱动中都有一个FPGA用来做EtherCAT介面。目前伺服驱动中的演算法还是透过DSP来实现。

“当然,我们并不进行机器人开发,只是提供一个参考设计,证明单晶片也可以实现机器人主机控制。”江允贵表示,“透过分享我们的经验,有助于使机器人制造商快速制造出产品。”

不过他也坦承这种单晶片方案对欧美机器人厂商并没有太大的吸引力,他们更愿意使用X86平台。亚太区的机器人厂商接受度较高,因为单晶片方案不仅有助于降低成本,也可以生产差异化的产品,以避免与欧美机器人厂商直接竞争。

伺服器/演算法

为了满足工业机器人的性能需求,除了好的主控平台外,还需要先进的伺服器和精密演算法。伺服器包括感测器、伺服马达、马达驱动和处理器等等。精密演算法与传感、驱动和处理息息相关。

目前机器和环境的互动还存在各种挑战,机器人的视觉与感觉仍十分有限,精确的动作控制也会受到诸多限制。为了因应这些问题,使机器人更加贴近人类的第一步就是添加更多的感测器。德州仪器(TI)中国区市场开发高性能类比产品业务拓展经理信本伟认为机器人需要增加环境光感测器。他指出TI的ALS OPT3001可以匹配人类眼睛所接收的光谱。另外,LDC1000感测器能够以‘次微米’的精度感知位移,并像任何精确闭环控制一样向控制系统进行回馈,使用该感测器可以让机器人的动作更加自然流畅。

信本伟进一步指出,在驱动方面,TI也提供多款专业且先进的周边设备,如高解析度和可配置的PWM、DAC介面连接和保护等。当然还有健全的防护式马达驱动解决方案。“TI的马达驱动解决方案同时结合了过电流与短路保护、热保护、低电压锁定和击穿保护等,并通过ISO61580工业功能安全标准的认证。”

除了信本伟之外,TI中国区嵌入式产品业务拓展总监吴健鸿介绍该公司在DSP马达控制方面所累积的经验与产品。特别是在过去两年内,TI推出了基于C2000的InstaSPIN FOC/Motion马达控制演算法以及基于Sitarra产品线的工业乙太网路解决方案。

当然,在处理方面,TI则提供从单核心到八核心的DSP和MCU,可以因应机器人系统中不同等级的运算要求。TI中国区嵌入式处理中国区业务拓展经理庞金鹏说,“TI最新的C2000系列产品Soprano采用三角函数单元(TMU)。Park变换(Park Transform)广泛应用于马达控制系统,主要用于决定在动态交变负载作用下是否提供电压实现最大化扭矩,而TMU则可以大幅度提高Park变换的运算速度。在现行的32位元浮点MCU处理器中,完成Park变换普遍需要80~100+周期,而利用TMU可以在13个周期就完成Park变换。”

在马达控制方面,ADI的马达控制方案也非常适合工业机器人的应用。ADI的伺服控制方案非常完整,它包括处理器,安全隔离相关的衍生产品、位置检测以及类比讯号处理等,甚至延伸到软体演算法。

在伺服控制中,高精度电流和电压检测可提高速度和扭矩控制性能,但需要12位元及更高性能的多通道ADC。ADI亚太区马达与电源控制产业市场部专员于常涛表示,ADI的ADC产品可以有效满足高精度控制的要求。

另外,位置侦测性能是伺服控制的关键,光学编码器和旋转变压器常常被用来作为位置感测器,而且旋转变压器的应用还会越来越普遍。

伺服控制技术从类比向数位的转变推动了现代伺服系统的发展,也满足了对于马达控制的性能和效率的高要求。从考虑安全和保护的角度,讯号采样和功率元件驱动应该采用隔离技术,ADI的iCoupler数位隔离器产品可满足高压安全隔离要求。在工业应用的设计中,IC产品需要更长的生命周期和更高可靠度。普通的交流感应马达向永磁同步马达转变已是大势所趋,要求系统设计师能提供更高效率和更灵活的演算法。

据于常涛介绍,ADI可以提供种类齐全的产品组合,包括类比数位/数位类比转换器、放大器、嵌入式处理器、iCoupler数位隔离器和电源管理元件;这些高性能的元件和增加系统整合度有助于实现更新型的拓扑结构设计,为客户实现系统的差异化设计带来价值,伺服驱动系统的性能与使用者最终所构建的运动控制系统的性能及其所能提供的精确度密切相关。

工业机器人面临技术挑战

虽然机器人技术在近年来取得了大幅进展,但还有许多挑战必须克服,如系统复杂度、演算法、功能安全和成本等问题。

目前的工业机器人大都是3~6轴,最高的为7轴,未来为了更多的灵活性,可能会引进更多自由度。江允贵表示,每一个自由度的增加,对演算法和运算都是一次重大挑战。随着工业机器人越来越普遍应用在生产线上,与人类一起在工厂中共同工作,因此,他认为在机器人的设计过程中,如何保护操作工人的安全也是一大挑战。

常涛认为,‘智慧’是一个相对的概念,在工业机器人智慧化的过程中遇到的技术障碍难以简单描述,但他认为在系统设计、软体演算法、技术创新以及对新技术的敏感度和接受度方面还有很大的提升空间。他建议,半导体厂商与工业机器人厂商之间的密切配合以及深层次合作,将有助于技术的提升。

庞金鹏则介绍TI正尝试从可扩展和即时性能、智慧感测和FieldBus引擎等方面克服工业机器人在系统整合、效率、成本和精密性能等方面的挑战。

居高不下的成本是阻碍业界大规模采用工业机器人的关键因素之一。对此,江允贵表示,虽然工业机器人的用途很广,种类很多,但在硬体平台方面其实是可以共用的。“例如我设计出一个7轴的控制平台,那么也可以用这个平台去生产3轴、4轴、5轴的工业机器人,只是有些硬体功能受限制而已,但由于是平台化的产品,产量比较大,价格自然可以控制下来。”因此,他觉得模组化、平台化的产品更有益于产品的开发和推广,也有利于降低产品成本。

工业机器人还在不断地向前发展,随着技术的进步以及‘奇点’的来临,机器人将大踏步迈向智慧化道路。