石英晶振与MEMS技术的结合趋势解析

随着射频系统小型化及对晶振抗振性、相位噪声等参数要求越来越高,石英晶体谐振器尺寸进一步减小。微电子机械系统(MEMS)技术利用IC加工技术实现微纳米尺度加工,在加工精度、加工手段、EDA(计算机辅助设计)等方面具有先天优势,因此石英晶体技术与MEMS技术的结合成为必然趋势。

1、EPSON公司的QMEMS技术

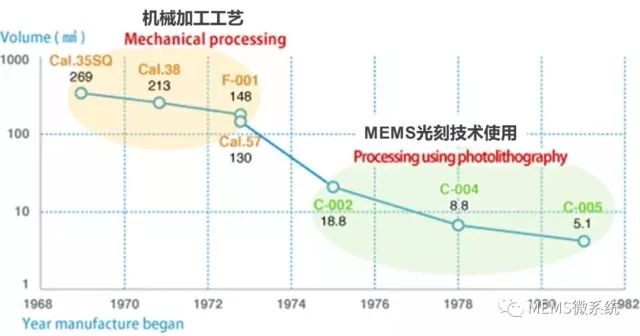

EPSON公司在上世纪七十年代,即将MEMS的光刻技术应用于音叉谐振器的生产,随着该技术在石英晶体元件领域的进一步应用,使得石英器件的尺寸大幅缩小。

图1、早期音叉石英晶体谐振器尺寸演变

随着SiTime等公司的硅谐振器产品对石英晶体谐振器的冲击,EPSON公司正式提出QMEMS概念,利用MEMS的微纳米加工技术手段,进一步缩小石英晶体元件的尺寸,抵制硅谐振器产品对市场的侵蚀。

(1)利用QMEMS技术实现的HFF晶振

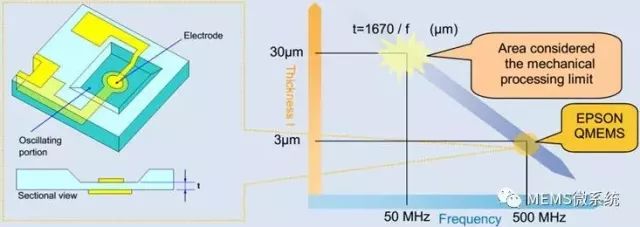

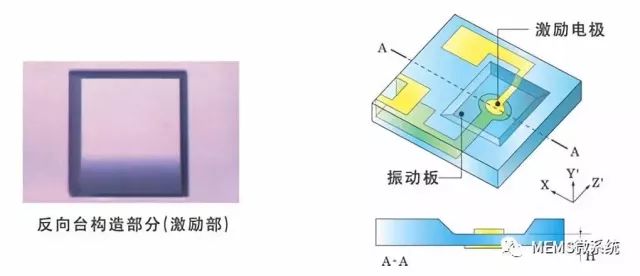

使用光刻加工,通过只将晶体芯片的激励部加工成数微米的极薄的构造(反向台构造),可以在保持芯片的强度的同时,将高频中的基波振荡变为可能。

图3、QMEMS的技术优势

图4、利用QMEMS技术实现的反向台结构

(2)QMEMS使用MEMS的光刻技术实现了小型化的蚀刻型晶体与振荡器

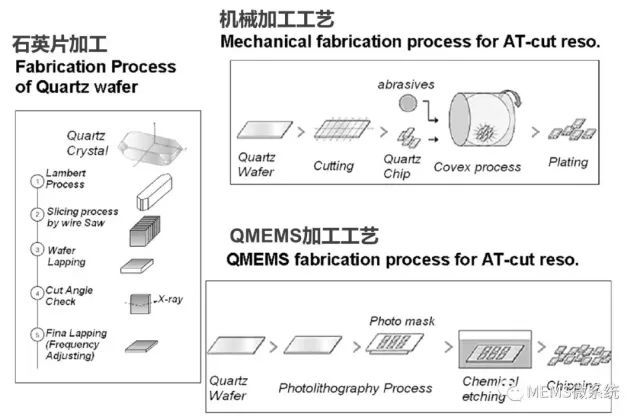

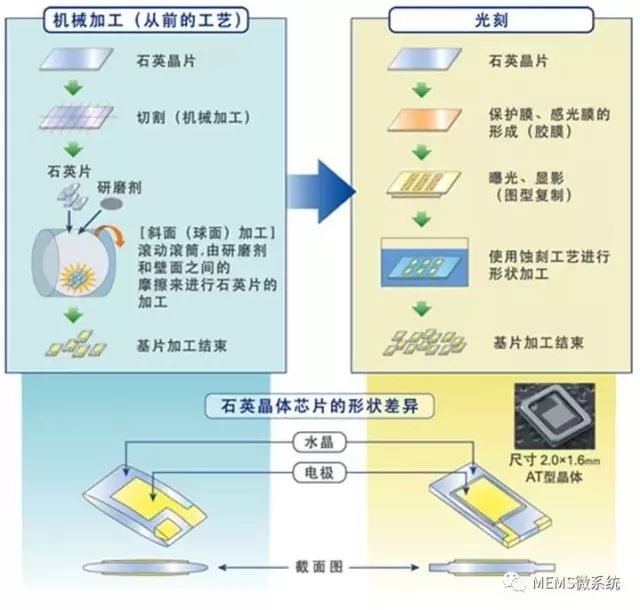

原来的机械加工首先将石英切成片后对每片进行倒角。因此,每片石英芯片的形状均不相同。与此相对,利用MEMS技术的光刻加工是以晶圆为单位进行精微加工。所以,形状不均可以控制到较小。形状不均将引起石英晶体元器件的特性不均。

图5、QMEMS工艺与机械加工工艺对比

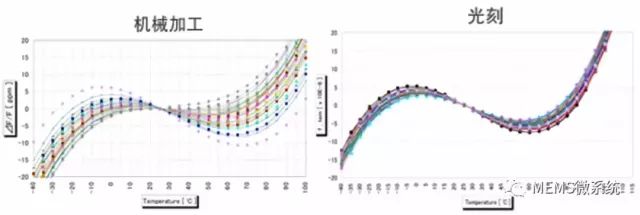

使用MEMS技术的光刻加工,可以使石英晶体芯片的形状保持均一。与机械加工相比,即使是超小型石英晶体单元,也可以实现不均度少的优越的温度特性。

图6、2.0×1.6mm规格的AT型晶体(26MHz)的频率温度特性

2、台晶科技(TXC)的MEMS技术应用

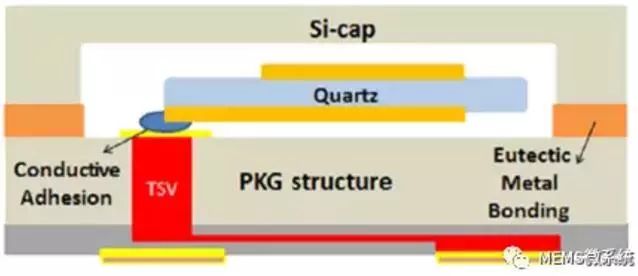

台湾TXC也将MEMS的微纳米加工技术引入石英晶体元件的加工,降低晶体元件的体积。并且将MEMS技术中的圆片级封装技术方面也做了大量的积累,并申请了大量相关专利,以进一步缩小元件的体积。

图7、MEMS的圆片级封装技术

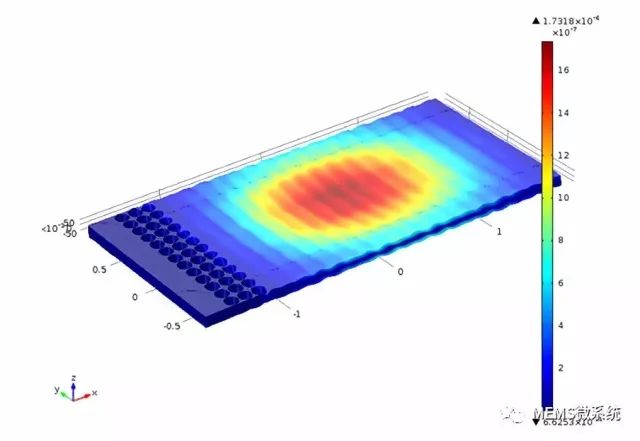

随着石英晶体元件尺寸的进一步缩小以及SMD技术的广泛应用,台晶公司及国内外众多石英晶体元件公司将MEMS技术中常用的多物理场有限元仿真方法应用于石英晶体元件的设计,降低由于尺寸降低引起的寄生模态和锚点损耗。

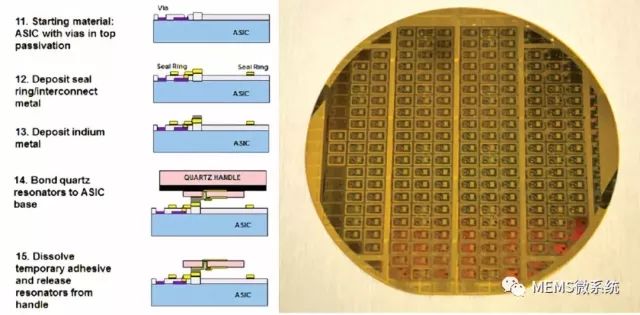

美国HRL实验室在美国军方DARPA项目的支持下,大力发展MEMS技术与石英晶振结合的MEMS圆片级封装技术。将石英晶体技术完美融合入MEMS加工方法,提高石英晶体元件的集成度和性能。

图9、实现石英晶体与ASIC电路的圆片级集成和封装

结论:

MEMS技术最为微纳米尺度加工手段,在石英晶体元件的小型化及集成化方面已经得到广泛应用,相关产品页越来越多。在石英晶体元件小型化及SMD技术发展过程中,由于小型化引起的寄生模态及损耗影响也通过MEMS技术常用的多物理场有限元仿真方法得到改善和避免。石英晶体技术与MEMS技术的结合必将进一步深化,在实现小型化的同时提升石英晶体元件的性能。

文章出处:MEMS技术